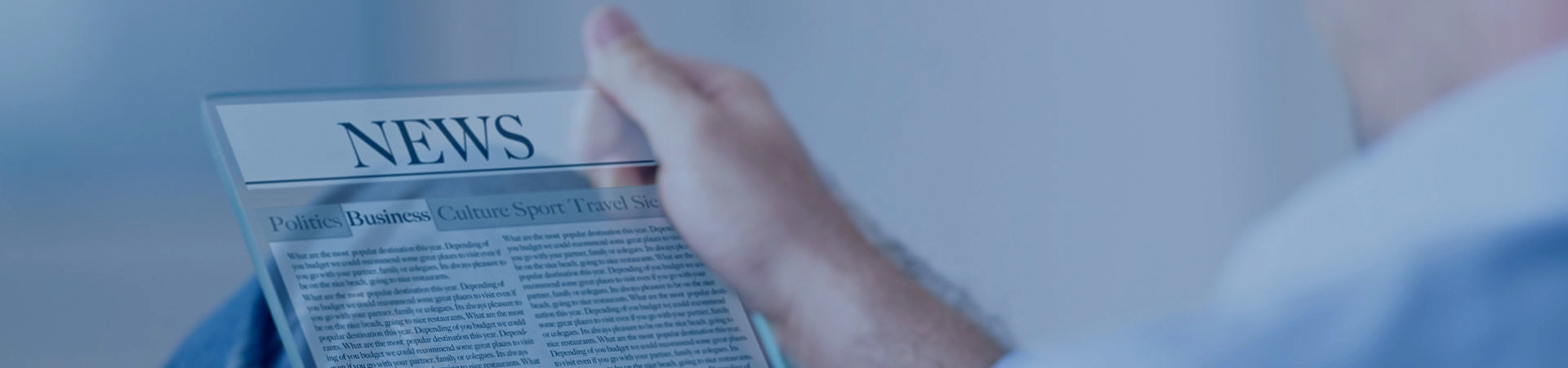

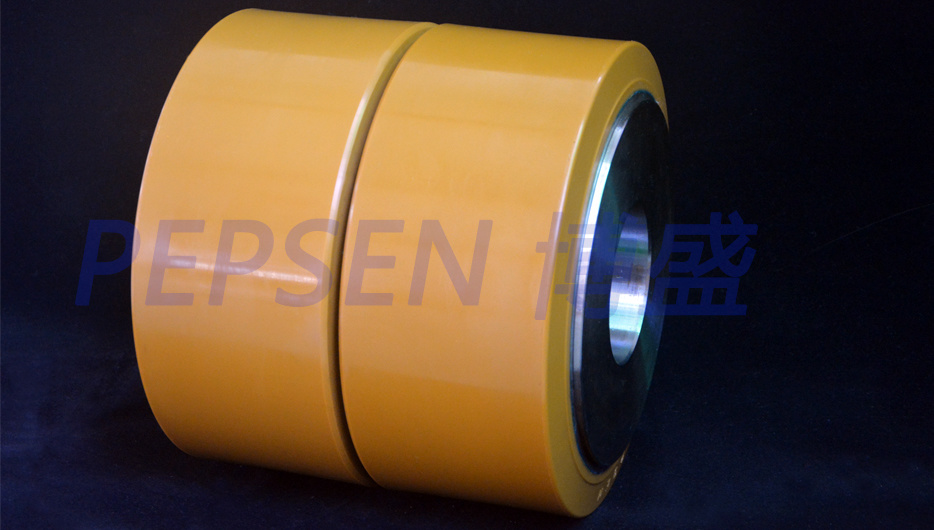

聚氨酯包膠輥抗撕裂性差原因解析

這里是標題一h1占位文字

發布時間:

2025-03-31

聚氨酯包膠輥抗撕裂性差的原因涉及材料配方、生產工藝、使用條件等多個方面。以下是對這些原因的詳細分析

聚氨酯包膠輥抗撕裂性差的原因涉及材料配方、生產工藝、使用條件等多個方面。以下是對這些原因的詳細分析:

一、材料配方因素

配方設計不當

異氰酸酯與多元醇比例失調:異氰酸酯和多元醇是聚氨酯的主要原料,它們的比例直接影響聚氨酯的交聯密度和分子結構。若比例不合適,會導致聚氨酯內部交聯不完全或過度交聯,從而降低其抗撕裂性。

助劑或填料過量:過多的增塑劑、填料或增韌劑可能影響聚氨酯的彈性和耐磨性。這些添加劑雖然能改善聚氨酯的某些性能,但過量使用會削弱其分子間的結合力,導致長期使用后開裂。

原材料質量不佳

低分子量或雜質較多的原材料:使用低分子量或含有雜質的異氰酸酯和多元醇會影響聚氨酯的強度和耐久性。這些雜質可能破壞聚氨酯的分子結構,降低其抗撕裂性。

生產工藝因素

硫化工藝控制不當

硫化溫度、時間和壓力控制不佳:硫化是聚氨酯包膠輥生產過程中的關鍵步驟,溫度、時間和壓力的控制直接影響聚氨酯的交聯程度和性能。若控制不當,可能導致硫化不足或過度硫化。硫化不足會使聚氨酯內部交聯不完全,強度不足;過度硫化則會使聚氨酯變脆,易開裂。

硫化過程中應力過大:硫化過程中若溫度和壓力不均勻,會導致膠層與基體之間產生內應力。這些內應力在長期使用過程中可能逐漸累積,最終引起開裂或脫膠。

模具與鐵芯溫度控制不佳

澆注過程中溫差過大:在澆注聚氨酯液體時,若液體與模具和鐵芯的溫度相差較大,會導致物料固化速度不均勻。這不僅會影響聚氨酯的交聯程度,還會產生內應力,形成裂紋。

生產操作不規范

配料不準確、攪拌不均勻:在生產過程中,若配料不準確或攪拌不均勻,會導致聚氨酯膠層不均勻。這種不均勻性可能在使用過程中逐漸放大,引起開裂或脫膠。

未嚴格按照工藝要求操作:如未按照規定的硫化時間、溫度等工藝參數進行操作,也可能影響聚氨酯包膠輥的抗撕裂性。

三、使用條件因素

工作環境惡劣

劇烈的溫度變化:聚氨酯對溫度變化敏感。劇烈的溫度變化會引起聚氨酯的膨脹和收縮,導致膠層與基體之間產生應力差。長期在這種環境下使用,會導致開裂或脫膠。

長期暴露于陽光下:紫外線照射會加速聚氨酯的老化過程,使其硬化、脆化并產生開裂。同時,氧氣和潮濕的環境也會導致聚氨酯的降解,進一步削弱其抗撕裂性。

工作負荷過大

長期過載運行:若包膠輥長期承受過大的工作負荷或工作條件過于苛刻(如過度摩擦、高速運轉),會使聚氨酯超負荷工作。這會導致表面磨損加劇或裂紋生成,降低其抗撕裂性。

負荷不均勻:若工作中負荷不均勻,局部壓力過大,也容易導致聚氨酯層破裂。

存放與保養不當

新生產膠輥未正確存放:剛生產出來的聚氨酯膠輥內部結構不穩定。若未正確存放(如暴曬、重壓),會影響膠體的堅韌性,降低其抗撕裂性。

停用時未清洗晾曬:停用時若未清洗晾曬,沾染的異物可能影響表面的光滑度和粘度結構,降低其抗撕裂性。

四、其他因素

基體材料與聚氨酯的兼容性:某些基體材料可能與聚氨酯發生化學反應,導致膠層附著力降低。特別是一些金屬基體可能會與聚氨酯發生腐蝕反應,從而造成脫膠。

基體表面處理不良:若基體表面存在油污、銹蝕或其他雜質,會降低聚氨酯膠層與基體之間的粘附力,容易出現脫膠現象。

整體來看,聚氨酯包膠輥抗撕裂性差的原因是多方面的。在實際應用中,需要從配方設計、原材料選擇、生產工藝控制、使用環境監測以及存放保養等多個環節進行綜合優化,以提高其抗撕裂性能。

上一頁

下一頁